Riedlhütte. Einen rechten Radau macht sie, die wuchtige Maschine am Ende der großen Halle, die sich direkt gegenüber der ehemaligen Glashütte in der Dorfmitte von Riedlhütte befindet. Der Geruch von Stroh liegt in der Luft. Loses Stroh, das auf der einen Seite per Förderband in das grüne Ungetüm hineingelangt – und auf der anderen Seite in Form einer wenige Zentimeter dicken Platte wieder herauskommt. Eine Platte, die sich – ähnlich seines Pendants aus Gipskarton – etwa als Dämmstoff für den Innenausbau von Gebäuden eignet. Der Unterschied zum Rigips: Das Exemplar aus dem Bayerwald ist vollständig biologisch abbaubar und kann somit wieder der Natur übergeben werden.

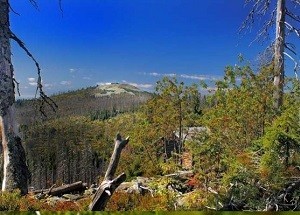

Blick in die Werkshalle der Naturdämmstoffe Huppenberger GmbH in Riedlhütte: Der Ort, an dem Stroh zu Baustoffen bzw. Geld gesponnen wird.

Die Idee dazu hatte Gerhard Huppenberger, der sich 1996 im Baugewerbe selbständig machte, vor etwa acht Jahren auf einer Handwerksmesse in Nordbayern. Dort kam er mit Kunden ins Gespräch, die von ihm wissen wollten, ob es denn in Sachen Dämmstoffe nichts Nachhaltigeres gebe als Styropor und Steinwolle. Beides Stoffe, die nicht recyclebar sind und somit einer speziellen Entsorgung (Sondermüll) bedürfen. „Dann habe ich mich nach Alternativen umgeschaut“, berichtet er, „bin dabei zunächst auf Kork gestoßen – doch der ist sehr teuer und zudem nur in begrenzter Menge vorhanden“.

„Anfangs haben wir alles händisch gemacht“

Die weiteren möglichen Materialien für eine Naturdämmung, Schilf oder Heu, kamen nach reiflicher Überlegung ebenso wenig in Frage. Bis Gerhard Huppenberger aufs Stroh gekommen ist. „Das ist regional und quasi im Überfluss verfügbar“, sagt er. Mehr als 30 Prozent der weltweiten Vorkommen fänden keine Verwendung. „Das meiste wird verbrannt, eingeackert, liegen gelassen. Genau diese Ressourcen wollen wir nutzen. Das sind nicht nur ein paar Tonnen, sondern hunderttausende.“ In Riedlhütte denkt man eben groß – und nachhaltig.

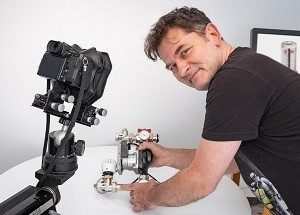

„Stroh gibt es seit Jahrtausenden – doch zu Platten verarbeitet, das ist neu“, wissen Andreas (links) und Vater Gerhard Huppenberger.

Doch der Weg bis zur ersten Stroh-Platte war überaus steinig und schwer. „Anfangs haben wir alles händisch gemacht, was sehr aufwendig war“, erinnert sich Andreas Huppenberger, Gerhards Sohn, der vor dreieinhalb Jahren in die Firma seines Vaters eingestiegen ist. Vieles hatte damals experimentellen Charakter. „Das Rohmaterial wurde zu Beginn noch per Hand vom Stroh-Ballen runtergezupft, dann mit der Waage abgewogen, mit dem Rasenmäher auf fünf Zentimeter Länge geschnitten und anschließend in einem kleinen Zwangsmischer unter Zugabe chemischer Bindemittel durchgerührt“, erklärt der 23-Jährige. Von „bio“ war man damals noch weit entfernt. Zuletzt wurde die in einer Mörtelwanne transportierte Masse in eine Form geschüttet und mit einer kleinen Presse geplättet. „Das war ziemlich anstrengend und staublastig – eine altertümliche Technik, mit der wir da herumprobiert haben.“

Was folgte, waren „abertausende Versuche“, um insbesondere das Bindemittel mit dem Prädikat „ökologisch wertvoll“ zu versehen. „Dafür haben wir lange geforscht“, sagt Gerhard Huppenberger. Trial-and-Error stand dabei auf der Tagesordnung. Wie bei einer Art Hexenbottich wurde unter Aufsicht eines Chemikers einmal mehr von dieser Zutat beigemengt – und von jener wieder weggelassen. Mit wissenschaftlicher Unterstützung (diverse Langzeitstudien, Putzversuche, Abrisstests, Untersuchungen in punkto Druckverhalten etc.), dem Einsatz staatlicher Fördermittel sowie der Projekt-Begleitung des Baustoffherstellers Franken Maxit, der heute als Kooperationspartner der „Naturdämmstoffe Huppenberger GmbH“ fungiert, konnte man im vergangenen Jahr schließlich Vollzug melden.

Aus 60 verschiedenen Komponenten setzt sich das Bindemittel für die Platten, die Huppenberger zufolge „zu einhundert Prozent bio“ sind, nun zusammen. Um welche Grund- und Zusatzstoffe, die heute in einem kleinen Labor in der Werkshalle eigenständig und nach Bedarf zusammengemischt werden, es sich dabei handelt, bleibt freilich ein wohl gehütetes Betriebsgeheimnis.

„Bis dato nichts Vergleichbares auf dem Markt“

Das Endprodukt – ein zertifizierter, voll biologischer Dämmstoff – könnte man nach Verwendung zur Grüngut-Annahmestelle am Wertstoffhof bringen und dort entsorgen, wie der Riedlhütter mitteilt. „Unsere Platten sind voll kompostierbar – und nach Gebrauch etwa als Mulch auf dem Erdbeerfeld wieder einsetzbar. Es gibt bis dato nichts Vergleichbares auf dem Markt, da sind wir wohl weltweit bisher die einzigen“, berichtet der 48-Jährige nicht ohne Stolz.

Das Rohmaterial für den Naturdämmstoff besteht aus unbehandeltem Weizen-Stroh, das Huppenberger von einem Bio-Landwirt bei Regensburg bezieht. „Wir mussten lange suchen, bis wir einen passenden Produzenten gefunden hatten.“ Das Stroh wird nun eigens für den Betrieb im Bayerischen Wald hergestellt und sogleich auf die richtige Länge von fünf Zentimetern gehäckselt. 200 Tonnen Material haben die Unternehmer aus dem Woid dem Landwirt im ersten Jahr abgenommen und verarbeitet. „Das ist aber erst der Anfang – das Kontingent wird nun nach und nach erweitert“, blickt Gerhard Huppenberger voraus.

Dass er mit seiner Idee, die vor acht Jahren geboren wurde und seitdem Gestalt annahm, den richtigen Zeitpunkt erwischte, ist ihm dabei vollends bewusst. Das Thema Nachhaltigkeit liegt mehr denn je im Trend. „Wir sind da genau hineingerutscht“, freut sich der Geschäftsführer und zeigt sich dankbar – insbesondere für die staatlichen Fördermittel, die für die Projektentwicklung geflossen sind. „Ohne die wäre es nicht gegangen.“

„Wir haben etliche Stunden darin investiert

Im Huppenberger’schen Portfolio befinden sich bis dato Platten unterschiedlicher Größe und Dicke (von acht bis 50 Millimeter). Diese können beim Innenausbau verwendet werden – etwa für Zwischenwände und Verschalungen, als Deckenplatten oder Trittschall- und Wärmedämmungsmaterial. „Man kann sie auch furnieren“, erklärt Andreas Huppenberger und ergänzt: „Der Vorteil gegenüber den klassischen Baustoffen ist dabei: Sie sind umweltfreundlicher, gesünder in punkto Raumklima, nachhaltiger und auch günstiger.“

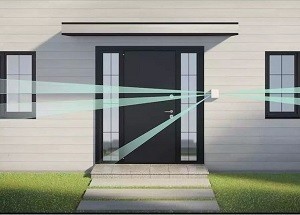

200 Tonnen Biostroh haben Huppenbergers im ersten Jahr verarbeitet – „das Kontingent wird nun nach und nach erweitert“.

Hergestellt werden die Produkte von eingangs erwähnter „Stroh-Platten-Maschine“, einem absoluten Unikat, das sich über zehn Meter von der einen zur anderen Hallenwand erstreckt. 2020 hatten die Riedlhütter Unternehmer unter Zuhilfenahme eines Regensburger Maschinenbauers in Daniel-Düsentrieb-Manier den Prototypen eigenhändig zusammengebaut. Seit vergangenem Jahr ist das Gerät nun in Betrieb. „Wir haben etliche Stunden darin investiert und viel rumgebastelt“, erinnert sich der Junior. „Es gab und gibt keine vergleichbare Maschine.“ Die patentrechtliche Eintragung wird derzeit abgewickelt.

Ein Stückchen Geschichte in Sachen Pionier-Arbeit

Andreas, der eigentlich gelernter Brauer ist, hat inzwischen Gefallen gefunden daran, was sein Vater und er da auf die Beine stellen konnten. Wobei ihm das Bierbrauen schon auch getaugt hat. Aber nachdem der Vater die Firma gründete, wollte er freilich mitziehen. „Ich habe es mir selbst so ausgesucht und ihn gefragt, ob ich mitmachen darf.“ Seitdem ist das Arbeitspensum zwar stetig angewachsen, doch mit ihr hat auch die Freude am eigenen Schaffen zugenommen – und die Begeisterung dafür, sein eigener Herr zu sein und vielleicht sogar ein Stückchen Geschichte, ein Stückchen Pionier-Arbeit „made im Woid“ mitschreiben zu können…

Stephan Hörhammer