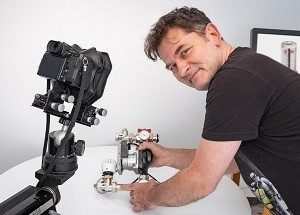

Deggendorf. Einige Hochschulen hatten kürzlich mit der 3D-Druck-Produktion von Corona-Faceshields auf sich aufmerksam gemacht. Darunter auch die Technische Hochschule Deggendorf (THD) mit den Technologie-Campi Cham, Spiegelau und Parsberg. Jetzt ist die THD noch einen Schritt weitergegangen und in die Serienproduktion eingestiegen, wie einer Pressemitteilung zu entnehmen ist. Möglich geworden sei dies vor allem durch den Bau einer passenden Spritzgussform im Anwendungslabor „Industrie 4.0“ unter Leitung von Prof. Dr. Ludwig Gansauge in Zusammenarbeit mit der Fakultät Maschinenbau.

„Der 3D-Druck von Schutzschildhalterungen für die COVID-19-Prävention war als Erste Hilfe eine ausgezeichnete Aktion aller Beteiligten“, heißt es in der Pressemeldung weiter. Jedoch überstiegen die Anfragen systemrelevanter Einrichtungen aus ganz Niederbayern die 3D-Druck-Möglichkeiten der THD bei Weitem. Wenn es darum geht, große Stückzahlen schnell und mit niedrigen Kosten zu produzieren, sei ein Serienproduktionsverfahren unverzichtbar. Deshalb habe man sich an der Hochschule Anfang April dazu entschieden, die beiden Fakultäten „Naturwissenschaft und Wirtschaftsingenieurwesen“ sowie „Maschinenbau“ im Industrie 4.0-Labor ins Boot zu holen.

„Etwa fünf bis maximal 50 Stück – am Tag!“

Die Methodik des vorangegangen 3D-Drucks konnte als ideale Voraussetzung für den weiteren Entwicklungsprozess genutzt werden. In kürzester Zeit seien die ersten Schritte in Richtung Serienproduktion realisiert worden. Knapp vier Wochen später sei diese nun an der THD angelaufen. „Wir können alle 20 Sekunden eine Halterung produzieren“, berichtet Prof. Gansauge und ergänzt: „Beim 3D-Druck kommt man je nach Gerät auf etwa fünf bis maximal 50 Stück – am Tag!“ Auch die 3D-Druckkosten seien materialbedingt etwa um den Faktor 25 höher. Auf einer Spritzguss-Serienmaschine lägen diese nur bei einem Bruchteil.

Die Methodik des 3D-Drucks konnte als ideale Voraussetzung für den weiteren Entwicklungsprozess genutzt werden. Symbolfoto: pixabay.com/ kaboompics

Für den Mai sei eine von freiwilligen studentischen Helfern gestützte Produktion von ca. 10.000 Einheiten geplant. 2.000 Einheiten habe das THD-Team bereits in den letzten drei Tagen hergestellt, verpackt und an die ersten Abnehmer versandt – vor allem Krankenhäuser, Hausärzte und andere systemrelevante Einrichtungen. Produziert werde übrigens aus lebensmittelechtem Kunststoff. Der Verkauf erfolge zum reinen Selbstkostenpreis. Die Materialien für das Serienwerkzeug wurden von der Firma „Strack Norma GmbH CoKG“ in Lüdenscheid gestiftet. „Die THD möchte mit diesem Projekt ihre soziale Verantwortung gegenüber der Gesellschaft zeigen“, heißt es in der Pressemitteilung.

Mit dem Gesichtsschild, das auch für Brillenträger geeignet sei, werden zusätzlich die Augen geschützt. Man könne die Gummizüge wechseln, das gesamte Visier könne desinfiziert und gegebenenfalls getauscht werden. Ferner biete es den Vorteil, die Mimik des Trägers besser erkennen zu können. Für Ärzte und Pflegekräfte sei das im Umgang mit Patienten wichtig. Selbstverständlich lasse sich das Faceshield auch mit einem Mund- und Nasenschutz kombinieren.

„Werkzeug- und Formenbau als sinnvollste Serienlösung“

Klar sei, dass die Hochschule so eine Produktion nicht einfach aus dem Ärmel schütteln könne. Zunächst musste ein passendes Werkzeug, also eine Spritzgussform entworfen und gebaut werden. „Das“, so Prof. Gansauge, „hat unser Laborteam unter Leitung und Mitarbeit von Manfred Dengler binnen zwei Wochen in Eigenleistung erledigt.“ Die notwendige Simulation und Unterstützung der Werkzeugauslegung habe das Kunststoffinstitut Lüdenscheid kostenlos durchgeführt. Parallel zur Produktion organisiere der THD-Master-Studiengang „Technologiemanagement“ im Rahmen einer Fallstudie Kundenbedarfe, Produktion, Montage, Logistik und Zertifizierung. Die gesamte Projektkoordination habe aufgrund der Corona-Kontakteinschränkugen digital in vielen Team-Meetings stattgefunden. Förderungen und Unterstützung jeglicher Art würden aber nach wie vor gesucht, um weitere Projekte realisieren zu können.

Für Prof. Gansauge und sein Team sei dieses Projekt nicht nur gelebte Verantwortung, sondern auch ein Experiment unter Live-Bedingungen. „Es hat sich gezeigt, dass der 3D-Druck zu Beginn nahezu unverzichtbar ist und auch eine sehr gute Unterstützung für den Werkzeug- und Formenbau darstellt. Aber dieser erweist sich am Ende noch immer als die sinnvollste Serienlösung.“

Natürlich sei diese Vorgehensweise auch auf viele andere Problemstellungen der Industrie übertragbar. „Die vielen ungenannten, höchst engagierten 3D-Druck-Kollegen, unser Industrie 4.0-Labor und die Maschinenbauer haben zusammen eindrucksvoll gezeigt, dass die THD in vielen Bereichen ein kompetenter, zuverlässiger und effektiver Partner für Wirtschaft und Bevölkerung sind.“ Gerade im Wettbewerb mit China und unter dem Eindruck fragiler Logistikketten sei es für die deutsche Wirtschaft wichtig, zu erkennen, dass eine leistungsfähige Unikatfertigung einen unermesslichen Wert für die Gesellschaft habe.

da Hog’n